En el mundo de la fabricación industrial, la brecha entre un archivo de diseño y un producto terminado suele estar plagada de desafíos de ingeniería imprevistos. Para los gerentes de compras e ingenieros de producto, la principal preocupación no es solo encontrar un proveedor capaz de cortar metal, sino encontrar un socio que comprenda cómo las estrictas tolerancias y la selección de materiales impactan el ciclo de vida del producto final.

Ya sea que esté implementando equipos de conmutación de alto voltaje en una fábrica o instalando sistemas de almacenamiento de energía en un desierto costero, la integridad de su hardware depende completamente de la precisión del proceso de fabricación.

El costo real de la acumulación de tolerancias en el ensamblaje

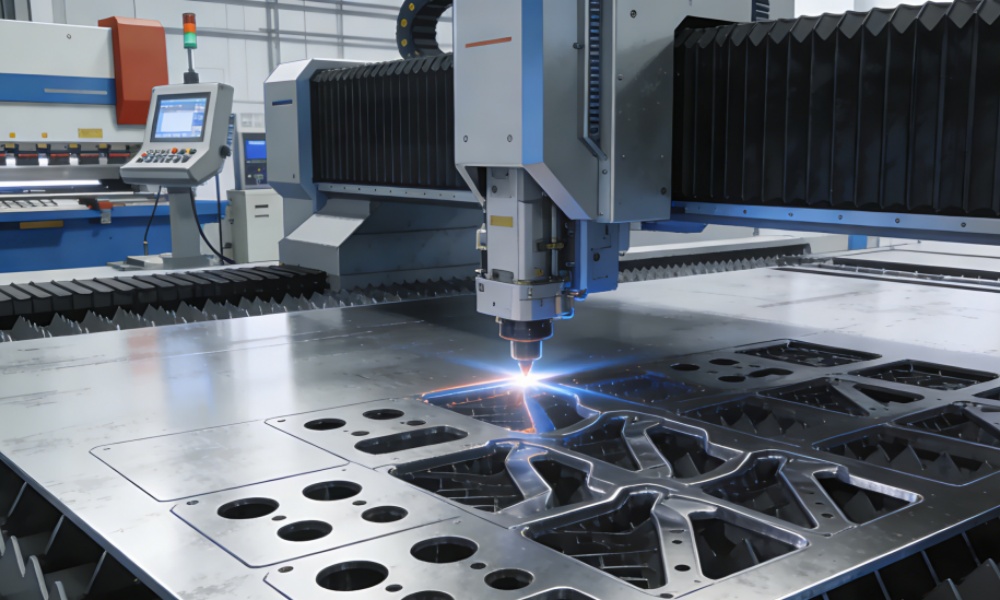

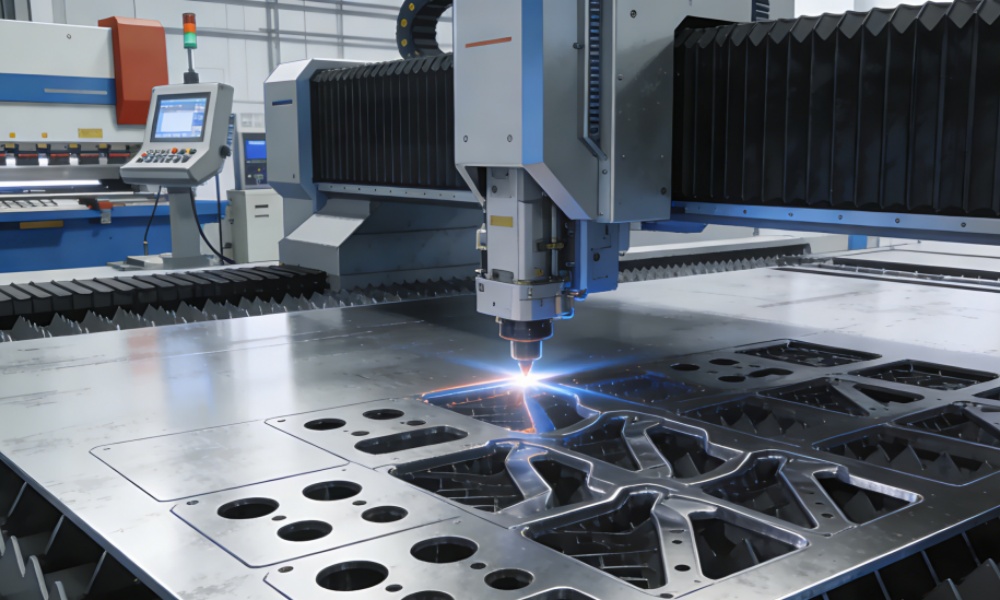

Uno de los problemas más frecuentes en Fabricación de envolventes de chapa metálica Se trata de una mala gestión de la acumulación de tolerancias. En una sola pieza, una desviación de +/- 0,2 mm podría parecer insignificante. Sin embargo, al ensamblar un rack de servidores de varias piezas o un armario de control modular, estas desviaciones se acumulan.

Si un proveedor no cumple estrictamente con los estándares ISO 2768-m (o más estrictos), las consecuencias posteriores son costosas:

Aumento del tiempo de montaje: Los técnicos pierden horas limando bordes o forzando agujeros para alinearlos.

Clasificación IP comprometida: Los espacios en las costuras de soldadura o de doblado permiten la entrada de humedad, lo cual es fatal para los dispositivos electrónicos de exterior.

Ineficiencia térmica: Un mal contacto entre el chasis y los disipadores de calor reduce la eficiencia de disipación.

A continuación se muestra una comparación entre las tolerancias de fabricación estándar y de precisión y su impacto en la eficiencia del ensamblaje:

| Estándar de tolerancia | Aplicación típica | Método de fabricación | Impacto del ensamblaje |

| +/- 0,5 mm | Soportes generales, cajas simples | Plasma / Punzonado estándar | Alto riesgo de desalineación en conjuntos complejos. |

| +/- 0,1 mm | Chasis de chapa metálica personalizado | Corte por láser / Plegado CNC | Ajuste perfecto; reduce el trabajo de montaje en un 30 % aproximadamente. |

| +/- 0,05 mm | Cerramientos aeroespaciales/médicos | Láser de alta precisión / Mecanizado | Perfecta intercambiabilidad; no requiere retrabajo. |

Lograr el estándar de +/- 0,1 mm requerido para una alta densidad Chasis de chapa metálica personalizado Exige centros de doblado automatizados equipados con sistemas de medición de ángulos. Estos sistemas corrigen automáticamente la recuperación elástica del metal en tiempo real, garantizando que un doblez de 90 grados sea exactamente de 90 grados, independientemente de las variaciones en el lote de material.

Selección de materiales: luchando contra los elementos

Al pasar de la electrónica de interior a Cajas de baterías para exterioresLos requisitos de ingeniería cambian drásticamente, pasando de la "aptitud" a la "supervivencia". Los sistemas de almacenamiento de energía suelen implementarse en entornos hostiles: parques solares remotos, estaciones de carga de vehículos eléctricos o zonas industriales con alta contaminación.

La elección del material determina si una caja dura 2 o 20 años. Muchos proyectos fracasan porque la especificación exige "Acero al Carbono Estándar" sin considerar la categoría específica de corrosividad ambiental (C3, C4 o C5).

Datos comparativos sobre resistencia a la corrosión:

Acero electrogalvanizado (SECC): Apto para uso en interiores. Si se utiliza en exteriores, incluso con recubrimiento en polvo, la corrosión de los bordes suele aparecer entre 24 y 36 meses en climas húmedos.

Aluminio 5052/6061: Excelente relación resistencia-peso. Forma naturalmente una capa protectora de óxido. Ideal para disipar el calor, pero requiere una soldadura cuidadosa para evitar grietas.

Acero inoxidable 304/316L: El estándar de oro para cajas de baterías de exterior. Si bien el costo de la materia prima es entre 3 y 4 veces mayor que el del acero al carbono, el costo de mantenimiento durante un período de 10 años es prácticamente nulo.

Recomendamos las siguientes combinaciones de material y acabado según el entorno de instalación:

| Ambiente | Material recomendado | Tratamiento de superficies | Esperanza de vida |

| Interior / Climatizado | Acero laminado en frío (SPCC) | Recubrimiento en polvo (60-80 μm) | 15+ años |

| Exterior / Urbano | Zintec / Acero galvanizado | Imprimación de zinc + polvo de poliéster | 10-15 años |

| Exterior / Costero (alta salinidad) | Acero inoxidable 316L | Pasivación / Cepillado | Más de 20 años |

El papel fundamental de la tecnología de soldadura

Para artículos como las cajas de cables de alta tensión de precisión o las cajas herméticas con cámara de aire que se muestran en nuestro portafolio, la soldadura manual tradicional suele ser insuficiente. La soldadura manual introduce zonas de calor inconsistentes, lo que provoca deformaciones, una pesadilla para mantener la planitud requerida. Placas base de chasis de chapa metálica personalizadas.

La fabricación moderna de carcasas de chapa metálica utiliza soldadura láser robótica. Esta tecnología ofrece ventajas distintivas para componentes de alto valor:

Baja entrada de calor: La soldadura láser crea una zona afectada por el calor (ZAC) estrecha, lo que minimiza la distorsión térmica. Esto es crucial al soldar acero inoxidable de calibre fino (1,0 mm - 1,5 mm).

Sellos herméticos: Para las cajas de baterías que requieren clasificaciones IP66 o IP67, la soldadura láser continua proporciona una costura uniforme y no porosa que evita la entrada de agua y polvo sin la necesidad de utilizar selladores de silicona excesivos.

Estética: El cordón de soldadura es suave y requiere un pulido mínimo, preservando la integridad del revestimiento de la superficie.

Gestión térmica en el diseño de chasis

Un aspecto de la fabricación que a menudo se pasa por alto es cómo el método de fabricación facilita la gestión térmica. Un chasis de chapa metálica personalizado suele albergar componentes que generan calor, como fuentes de alimentación, CPU o inversores.

Los fabricantes deben ser capaces de producir patrones de ventilación complejos sin deformar la chapa. El uso de una punzonadora de torreta con herramientas agrupadas permite obtener patrones de perforación hexagonales de alta densidad (que ofrecen un 60 % de área abierta para el flujo de aire) a la vez que mantiene la rigidez estructural. El corte por láser, si bien preciso, puede ser demasiado lento para miles de orificios pequeños. Por lo tanto, un enfoque híbrido —punzonado para la ventilación y láser para los contornos— suele ser la solución más rentable para la producción de chasis de gran volumen.

Control de calidad: más allá de la cinta métrica

Confiar en un fabricante requiere visibilidad de sus protocolos de control de calidad (QA). Una pieza dimensionalmente correcta que no supere las pruebas de adhesión del recubrimiento sigue siendo una pieza fallida.

Para las cajas de baterías para exteriores, el control de calidad fundamental es la prueba de niebla salina (ASTM B117). Un fabricante confiable debería realizarla internamente o a través de laboratorios externos.

Protocolo de control de calidad estándar para envolventes industriales:

Verificación de material entrante: verificación de espesor y composición química.

Inspección del primer artículo (FAI): verificación mediante CMM (máquina de medición de coordenadas) de todas las dimensiones críticas y posiciones de los orificios.

Inspección de procesos: Monitoreo en tiempo real de ángulos de curvatura y penetración de soldadura.

Finalizar la prueba:

- Prueba de corte transversal: Verifica la adherencia de la pintura.

- Medidor de espesor: Garantiza que el recubrimiento cumpla con el requisito de 80 a 120 micrones para uso en exteriores.

- Prueba de montaje: Comprobación del ajuste físico del gabinete con componentes ficticios.

Optimizar costos sin sacrificar la calidad

La reducción de costos debe provenir de la optimización del diseño (DFM), no de la reducción de materiales. Por ejemplo, reemplazar la soldadura por remachado en áreas no estructurales puede reducir los costos de mano de obra en un 20 %. De igual manera, diseñar piezas que se puedan anidar eficientemente en una chapa metálica en bruto reduce las tasas de desperdicio.

Al contratar a un socio de fabricación, solicite un informe DFM antes de iniciar la producción. Una revisión proactiva puede identificar características que aumentan los costos innecesariamente, como ranuras estrechas y profundas, tamaños de orificios no estándar o radios de curvatura imposibles, lo que le permite modificar el diseño para una producción más económica y rápida.

English

English Français

Français Deutsch

Deutsch Русский

Русский Italiano

Italiano Español

Español Nederland

Nederland 日语

日语 한국어

한국어 Svenska

Svenska

IPv6 RED SOPORTADA

IPv6 RED SOPORTADA